Несколько лет назад на столах украинских заточников начал мелькать новый инструмент родом из Вьетнама — маникюрные кусачки NGHIA. С тех пор интерес к нему не только не угас, но и оброс массой вопросов. Сегодня я отвечу на самые популярные из них и разберу, что же прячется за экзотическим названием.

Встречают по одежке! Первое, что хочется отметить — это внешний вид. Знаете, бывают инструменты, которые просто «хочется взять в руки». NGHIA как раз из таких. Даже на фото видно, насколько аккуратно внешне они сделаны: элементы проработаны детально, а полировка ручек выполнена на достойном уровне.

В руке они лежат так же хорошо, как и выглядят. Вес отлично сбалансирован, что дает то самое чувство уверенности и контроля над процессом, которое так ценят мастера. Впрочем, будем честны: наших мастеров, избалованных хорошим инструментом и приятной ценой, удивить одной балансировкой сложно.

Но вьетнамцам удалось преподнести сюрприз там, где я его совсем не ждал.

Сюрприз в форме — признаюсь, я был искренне удивлен, когда узнал назначение модели кусачек с прикрепленных к тексту фотографий. Глядя на привычную форму режущей части с легким, классическим подъемом пятки, любой мастер скажет: «Кусачки для кутикулы».

На самом деле, это не так.

Оказывается, у NGHIA такая форма предназначена для среза ногтевой пластины. Так что, если решите по привычке обработать ими кожу, не удивляйтесь — инструмент создавался и затачивался для других целей и задач.

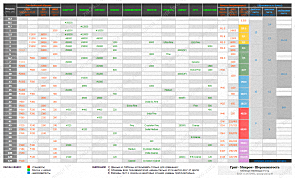

Как не запутаться в что и почему? Чтобы вы не гадали, какие именно кусачки держите в руках, производитель ввел систему обозначений. Запомните (или сохраните):

1) Для кутикулы (кожи): обозначаются литерой D (в экспортных версиях может быть C).

2) Для ногтей: обозначаются литерой M (в экспортных версиях - N).

С длиной лезвия всё проще — она указана прямо на шарнире кусачек в миллиметрах (например, 7 мм, 11 мм и т.д.). Никаких ребусов, всё понятно.

На фото виден и упомянутый выше главный подвох для тех, кто привык выбирать инструмент «на глаз».

Не мне судить, насколько такая специфическая форма удобна в работе именно с ногтевой пластиной, но есть два критически важных момента, о которых стоит помнить каждому мастеру маникюра:

1) Осознанный выбор. При покупке важно понимать: форма режущей части — это не просто дизайн. Каждое лезвие сделано и каждая кромка заточена под определенную физику среза. Выбирая «нотевую» модель для работы с кожей (или наоборот), вы должны четко осознавать последствия такого выбора для вашего стиля работы и качества вашего маникюра.

2) Послание заточнику. Если вы решили использовать кусачки NGHIA с маркировкой N для работы с ногтями — обязательно скажите об этом мастеру по заточке! Техника заточки инструмента для ногтей и для кожи кардинально отличается. Заточник — не телепат, если он увидит что ваши кусачки выглядят как кутикульные, он не сделает из них мощный «вездеход» для ногтей. Поэтому лучше заранее предупредить заточника, что в душе NGHIA N — далеко не нежный борец с кутикулой. Это сохранит и ваши нервы, и ваши деньги.

Давайте будем честны: как бы мы ни советовали подготавливать новый, только что купленный инструмент к работе, любопытство всегда берет верх. Вы наверняка попробуете работать кусачками с заводской заточкой прямо «из коробки».

Что вас ждет в этом случае? Всё зависит от двух факторов: вашего личного «чувства остроты» и старого доброго везения. Заводская заточка у NGHIA, безусловно, присутствует, и её уровня для плотной ногтевой пластины еще может хватить, но не ждите от неё филигранной мягкости и остроты кутикульных кусачек.

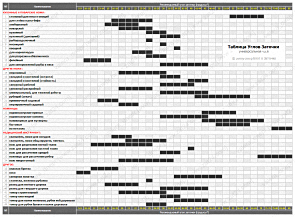

На фото ниже можно рассмотреть, какой именно способ заточки использует производитель. Обратите внимание на уровень обработки поверхностей шарнира — как внутренних, так и внешних. Это «сердце» инструмента, и по выбранному способу его изготовления и подгонки сопряженных поверхностей можно судить о том, как долго кусачки сохранят плавный ход и рез, прежде чем появится критический люфт и они начнут капризничать.

Однако не всё так гладко у NGHIA. Присмотритесь к фотографиям: на заклепке отчетливо видны следы каверн и питтинговой коррозии. Да, такое иногда случается. Но это, на минуточку, кусачки, которые принесли на первую заточку! — то есть в эксплуатации они были совсем ничего.

На следующем снимке эти участки просматриваются еще лучше. Есть тревожный симптом в том, что коррозия начинает проявляться и на внешней поверхности шарнира. Пока это лишь повод для наблюдения, но мастеру стоит быть начеку: либо сталь слишком чувствительна к агрессивным антисептикам, либо чистота сплава оставляет желать лучшего. В любом случае, дезинфицируйте с умом и не забывайте про тщательную просушку.

Нельзя пройти мимо отводящих пружин. Как вы заметили, их здесь две. Надо отдать должное вьетнамским инженерам: на этом этапе пружины обеспечивают на удивление мягкий и приятный ход. Нет ни излишней жесткости, от которой сводит кисть, ни «разболтанности». Работать таким инструментом — одно удовольствие.

Но, как говорится, есть нюанс. Не будем вдаваться в подробности того, что именно производитель не докрутил (в прямом и переносном смысле), но практика показывает: уже через несколько заточек эти пружины перестают плотно фиксироваться винтами. В итоге они начинают «гулять сами по себе», доставляя массу неудобств и заточнику, и, что важнее, самому мастеру в процессе работы.

Итоги: Брать или не брать? Только субъективное мнение.

Подводя черту моему недолгому знакомству с NGHIA (речь о моделях далеко не бюджетного сегмента), могу сказать следующее: предварительно инструмент определенно достоин внимания. Он отлично лежит в руке, а шарнир сделан довольно добротно, хотя здесь не стоит торопиться с быстрыми выводами.

Из минусов: Если не останавливаться на заводской заточке, возможных но не обязательных вопросах к шарниру, то как минимум это склонность к коррозии (чувствительность к дезрастворам) и проблемы с фиксацией пружин в средне- и долгосрочной перспективе.

Что бы я посоветовал?

NGHIA относительно новый инструмент и окончательные выводы делать еще рано. Тем не менее... Если вы ищете инструмент «для души», который радует глаз, безупречно лежит в ладони и не будет подвергаться большим нагрузкам с кажущимися бесконечными циклами стерилизации — NGHIA может стать хорошим выбором. Это будет смелым шагом и мне будет интересно услышать ваш отзыв об этих кусачках через 5-10 лет их работы.

Если же вам нужна «рабочая лошадка» с хорошим запасом прочности, проверенная годами, сотнями коллег и тысячами мастеров маникюра, если нужен инструмент, который не боится суровых будней маникюрного кабинета и агрессивной дезинфекции — посмотрите в сторону известных украинских производителей (бренды и их конкретные модели я не буду называть).

Их инструмент не зря пользуется спросом и популярностью: он не раз дорабатывался, он прошел испытание временем, сделан из понятных материалов и заточен под реальные задачи мастеров маникюра.

Выбор, как всегда, за вами!

http://www.zat24.com/

Создана 02.03.26, посл.обновление - 02.03.26