Сталь марки 10C28Mo2 Alleima - нержавеющая сталь от шведской компании Alleima (в 2022 выделенно как отдельное предприятие от Sandvik, которое тогда же ушло от производства сталей). Со слов производителя, сталь 10C28Mo2 была разработана для лезвий бритв и ножей с высокими требованиями к коррозионной стойкости. Имеет тонкую микроструктуру, твердость около 60 HRC при неплохой износостойкости, сохранении рехущей кромки и отностительной легкости в заточке. Используется при изготовлении лезвий кухонных ножей и мед.инструмента, бритвенных лезвиях и других инструментов требующих высокой коррозионной стойкости и прочности... На данный момент известно об использовании 10C28Mo2 Alleima в некоторых моделях ножей Mora.

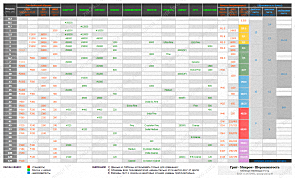

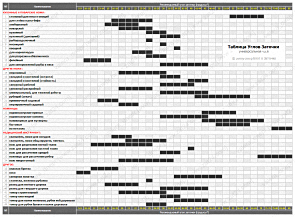

Похожие аналоги:

| Состав стали 10C28Mo2 Alleima, % | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| C | Cr | Mn | Mo | Ni | P | Si | S | V | Другое |

| 0.53 | 14 | 0.7 | 1.0 | - | 0.03 | 0.4 | 0.01 | - | - |

=

СВОЙСТВА ЭЛЕМЕНТОВ СТАЛИ:

Углерод (C, Carbon): улучшает удержание кромки и повышает вязкость; увеличивает твердость и сопротивление износу; уменьшает пластичность; в больших значениях понижает коррозионную стойкость.

Хром (Cr, Chromium): повышает твердость, сопротивление растяжению и плотность; повышают устойчивость к коррозии (>11% делает сплав нержавеющим).

Марганец (Mn, Manganese): повышает прокаливаемость, износостойкость и вязкость; используется как раскислитель и дегазатор для удаления кислорода при плавке металла; в больших % увеличивает твердость и хрупкость.

Молибден (Mo, Molybdenum): увеличивает твердость, прочность, прокаливаемость и плотность; улучшает обрабатываемость и устойчивость к коррозии.

Никель (Ni, Nickel): добавляет ударную вязкость; улучшает коррозионную стойкость; уменьшает твердость.

Фосфор (P, Phosphorus): считается вредной примесью. Растворяется в феррите, за счет этого повышается прочность, но снижается пластичность и ударная вязкость с увеличением склонности стали к хрупкости. В низколегированных сталях с углеродом около 0.1% фосфор повышает прочность и сопротивление атмосферной коррозии. Считается вредной примесью.

Кремний (Si, Silicon): увеличивает прочность; используется как раскислитель и дегазатор для удаления кислорода при плавке металла.

Сера (S, Sulfur): обычно считается вредной примесью влияющей на пластичность, ударную вязкость, свариваемость, коррозионные свойства, качество поверхности стали и т.д. Вредное влияние серы уменьшает присутствие в стали марганца. Содержание же серы в качественных сталях не превышает 0.02-0.03%.

Ванадий (V, Vanadium): увеличивает прочность, износостойкость, повышает плотность и вязкость; повышает коррозионную стойкость, увеличивая оксидную пленку; карбидные включения ванадия очень твердые.

Вольфрам (W, Tungsten): добавляет прочности, вязкости и улучшает прокаливаемость; сохраняет твердость при высоких температурах.

Кобальт (Co, Cobalt): увеличивает прочность и твердость, позволяет закалку при более высоких температурах; усиливает эффекты других элементах в сложных сталях.

Ниобий (Nb, Niobium): ограничивает рост карбидов; ограничивает обрабатываемость; создает самые твердые карбиды.

Азот (N, Nitrogen): используется вместо углерода в стальной матрице (атомы азота функционируют аналогично атомам углерода, но обладают преимуществами в коррозионной стойкости)...

ZAT (Днепр, Украина)

http://www.zat24.com/

Создана 26.06.25, посл.обновление - 26.05.25