Сталь марки 40Х13 (старое название 4Х13) - жаропрочная коррозионно-стойкая (нержавеющая) сталь мартенситного класса, производится в основном в Украине и России. При закалке, если выдерживать рекомендуемые температурные режимы, обычно не возникает проблем. Хорошо обрабатывается. Твердость 40Х13 составляет 50-52 HRC. Применяется для изготовления пружин, рессор, измерительного инструмента. Сталь популярна среди отечественных изготовителей самого разного режущего инструмента - кухонные, охотничьи и складные ножи, маникюрные кусачки и ножницы, медицинский и хирургический инструмент и т.д.

Как было отмечено выше, ст. 40Х13 является жаропрочной и при термообработке с отпуском 500-530° (51HRC) может работать средах с температурой нагрева до 400-450°С. Некоторые производители инструментов, для повышения твердости стали своих изделий до 53-54HRC отпуск делают на 180-230°, что приводит к резкому снижению порога жаропрочности.

Как было отмечено выше, ст. 40Х13 является жаропрочной и при термообработке с отпуском 500-530° (51HRC) может работать средах с температурой нагрева до 400-450°С. Некоторые производители инструментов, для повышения твердости стали своих изделий до 53-54HRC отпуск делают на 180-230°, что приводит к резкому снижению порога жаропрочности.

Похожие аналоги: X40Cr13 (Германия), 420J2 (Япония), 420HC (США) и др.

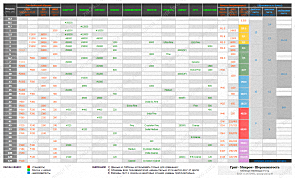

| Состав стали 40Х13, % | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| C | Cr | Mn | Mo | Ni | P | Si | S | V | Другое |

| 0.35-0.44 | 12-14 | 0.6 | - | 0.6 | 0.03 | 0.6 | 0.025 | - | - |

=

СВОЙСТВА ЭЛЕМЕНТОВ СТАЛИ:

Углерод (C, Carbon): улучшает удержание кромки и повышает вязкость; увеличивает твердость и сопротивление износу; уменьшает пластичность; в больших значениях понижает коррозионную стойкость.

Хром (Cr, Chromium): повышает твердость, сопротивление растяжению и плотность; повышают устойчивость к коррозии (>11% делает сплав нержавеющим).

Марганец (Mn, Manganese): повышает прокаливаемость, износостойкость и вязкость; используется как раскислитель и дегазатор для удаления кислорода при плавке металла; в больших % увеличивает твердость и хрупкость.

Молибден (Mo, Molybdenum): увеличивает твердость, прочность, прокаливаемость и плотность; улучшает обрабатываемость и устойчивость к коррозии.

Никель (Ni, Nickel): добавляет ударную вязкость; улучшает коррозионную стойкость; уменьшает твердость.

Фосфор (P, Phosphorus): считается вредной примесью. Растворяется в феррите, за счет этого повышается прочность, но снижается пластичность и ударная вязкость с увеличением склонности стали к хрупкости. В низколегированных сталях с углеродом около 0.1% фосфор повышает прочность и сопротивление атмосферной коррозии. Считается вредной примесью.

Кремний (Si, Silicon): увеличивает прочность; используется как раскислитель и дегазатор для удаления кислорода при плавке металла.

Сера (S, Sulfur): обычно считается вредной примесью влияющей на пластичность, ударную вязкость, свариваемость, коррозионные свойства, качество поверхности стали и т.д. Вредное влияние серы уменьшает присутствие в стали марганца. Содержание же серы в качественных сталях не превышает 0.02-0.03%.

Ванадий (V, Vanadium): увеличивает прочность, износостойкость, повышает плотность и вязкость; повышает коррозионную стойкость, увеличивая оксидную пленку; карбидные включения ванадия очень твердые.

Вольфрам (W, Tungsten): добавляет прочности, вязкости и улучшает прокаливаемость; сохраняет твердость при высоких температурах.

Кобальт (Co, Cobalt): увеличивает прочность и твердость, позволяет закалку при более высоких температурах; усиливает эффекты других элементах в сложных сталях.

Ниобий (Nb, Niobium): ограничивает рост карбидов; ограничивает обрабатываемость; создает самые твердые карбиды.

Азот (N, Nitrogen): используется вместо углерода в стальной матрице (атомы азота функционируют аналогично атомам углерода, но обладают преимуществами в коррозионной стойкости)...

ZAT (Днепр, Украина)

http://www.zat24.com/

Создана 01.02.18, посл.обновление - 05.04.20

0 коммент.:

Отправить комментарий

Не подписанные и анонимные комментарии не принимаются. Блог работает на платформе Blogger. Нажмите ВХОД для авторизации или выберите ИМЯ/URL в подписи комментария. Ваше сообщение будет опубликовано после проверки. Ссылки и контакты запрещены.