КОБАЛЬТ - вещество серебристо-белого цвета с слегка желтоватым, розоватым или синеватым отливом. В металлургии применяется при легировании сталей, используемых для изготовления режущего и обрабатывающего инструментов. Кобальт повышает твердость и прочность стали, повышают ее жаропрочность и допускает закалку при более высоких температурах. и улучшают механические свойства, акцентирует отдельные эффекты других элементах в более сложных сталях.

Как микроэлемент, кобальт входит в состав витамина В12 и содержится в теле человека в соотношении 0.1-0.2мг на 1 кг. массы человека.

Как микроэлемент, кобальт входит в состав витамина В12 и содержится в теле человека в соотношении 0.1-0.2мг на 1 кг. массы человека.

Благодаря его невысокой стоимости (25-30$/кг) кобальт довольно часто используется при производстве сталей (не путать стоимость кобальта с ценой инструмента, его включающего). Так, для обрабатывающего инструмента (сверла, резцы), содержание кобальта в стали обычно не превышает 5%. Тогда как для сталей, используемых для производства клинков и парикмахерских ножниц - от 0.3 до 1.5% (ст. VG-10, ATS-55 и др)...

===

Кристаллы ванадия и его куб размером 1 см.куб.

ВАНАДИЙ - пластичный тугоплавкий металл серебристо-белого цвета. В металлургии применяется как легирующая добавка для получения устойчивых к коррозии жаропрочных сталей. При добавке к стали увеличивает износостойкость и прочность, ограничивает размеры зерна. При нагревании выше 300 °C ванадий становится хрупким, практически полностью теряя пластичность. Ванадиевый сплав с добавкой 5-20% Ti сочетает низкотемпературную прочность и высокую пластичность с высокой прочностью при повышенной температуре и малой ползучестью. При токсическом отравлении у людей отмечаются воспаления кожи, слизистых оболочек глаз и дыхательных путей с развитием астмы, экземы и анемии.

В небольшом содержании входит в состав сталей марок VG-10, AUS-6, AUS-8 (0.1-0.3%), BG-42 (1.2%). Более широко ванадий применяется при производстве порошковых сталей, например VANADIS 10 (9.8%)...

===

Кристаллы молибдена и его куб размером 1 см.куб.

МОЛИБДЕН - блестящий тугоплавкий металл серебристо-белого цвета. Используется для легирования сталей жаропрочных и коррозиестойких сплавов. Молибден как добавка увеличивает прочность, твердость, прокаливаемость и ударную вязкость. Улучшает обрабатываемость и устойчивость к коррозии. Предотвращает высокотемпературные ползучести, помогает сохранить мелкие размеры зерен. Недостатком можно считать увеличение хрупкости при росте твердости стали. Ориентировочная стоимость 35-40$/кг.

Молибден применяется в сталях, используемых при производстве режущего инструмента - в ст. 440 и ATS-55 (до 0.75%), ст. VG-1 и AUS-8 (до 0.3%), ст. VG-10 (до 1.2%), ст. ATS-34 и BG-42 (до 4%). Молибден применяется и при производстве порошковых сталей, VANADIS 10 (1.5%)...

===

ХРОМ - твердый металл голубовато-белого цвета. Хром повышает твердость стали, прочность (в т.ч. и на разрыв). Обеспечивает устойчивость к износу и коррозии - содержание хрома выше 12% в составе дает то, что известно как нержавеющая сталь. Является основным легирующим элементом, который обеспечивает коррозийную стойкость стали. Коррозийная стойкость хромо- содержащей стали объясняется в основном тем, что на поверхности изделия из такой стали образуется тонкая пленка нерастворимых окислов. При этом, как утверждает Википедия, большое значение имеет состояние поверхности изделия, отсутствие внутренних напряжений и дефектов. Хром входит в состав антикоррозийных сталей, применяемых для изготовления режущих инструментов - в ст. 20Х13, 30Х13, 40Х13, 65Х13 и ст. группы 420 (12-14%), ст. 95Х18 и группы 440 (16-18%), ст. ATS-35, ATS-55 и VG-10 (14-15%), ст. группы AUS (13-14%) и т.д...

===

УГЛЕРОД - в виде древесного угля применялся в древности для выплавки металлов. Он и сейчас является важнейшей примесью металла, играющей огромную положительную роль в процессах производства стали. Углерод присутствует в сталях большинства марок. Расширяя область температур устойчивого состояния и улучшая свойства железа, углерод позволяет получать сталь с широким диапазоном механических свойств. В сталях очень немногих марок специального назначения (электротехнической, нержавеющей, прочной и т.п.) углерод является нежелательной примесью. Углерод является главным потребителем кислорода, подводимого в ванну для окисления примесей, пример, в мартеновском скрап-рудном и конверторном процессе до 75—80% и более кислорода расходуется на окисление углерода. Поэтому управление процессом окислительного рафинирования во многих случаях производится главным образом к регулированию реакции окисления углерода. Пузыри СО, проходя через жидкий металл, также способствуют удалению из него газов и неметаллических включений в процессе плавки (особенно в подовых процессах) и во время вакуумирования.

Традиционно считается, что углерод увеличивает стойкость кромки и повышает предел прочности при растяжении, твердость стали и увеличивает устойчивость к износу и истиранию. Его высокие значения уменьшают коррозионную стойкость стали и изготовленных из нее инструментов.

===

МЕДЬ - пластичный металл красно-розового цвета. Как добавка к сталям увеличивает их стойкость к коррозии.

===

МАРГАНЕЦ - в чистом виде это твердый и хрупкий металл серебристо-белого цвета. Относится к черным металлам. Марганец ввиду образования прочных карбидов несколько снижает пластичность стали, особенно при обычной температуре. Поэтому в малоуглеродистой стали, идущей на глубокое штампование без нагрева (автомобильные кузова и др.), желательно низкое содержание (0,2—0,3%) марганца. Примерно такими же пределами ограничивается его содержание в углеродистом инструментальной стали, так как при более высоком содержании ухудшаются режущие свойства стали. Но при легировании инструментальной стали марганцем ее качество повышается благодаря улучшению прокаливаемости. Следует подчеркнуть, что повышение качества стали в результате легирования ее марганцем, так же как и другими элементами, оказывается существенным обычно лишь тогда, когда сталь подвергается соответствующей термической обработке. Поэтому применение легированной стали без термической обработки наносит большой ущерб.

Впрочем, марганцем улучшают свойства не только железа. Так, с его помощью металл очищают от серы, считающейся вредной примесью, а сплавы марганца с медью обладают высокой прочностью и коррозионной стойкостью. Считается, что марганец увеличивает прокаливаемость, износостойкость и прочность на разрыв. Является деоксидом и дегазатором для удаления кислорода из расплавленного металла. В больших количествах повышает твердость и хрупкость.

===

НИКЕЛЬ - металл серебристо-белого цвета. Как добавка повышает прочность и ударную вязкость стали. Используется в качестве компонента ряда нержавеющих сталей. Является основой большинства суперсплавов - нихром, белое золото, пермаллой, инвар и т.д. Цены на никель часто колеблются в пределах $15-18 тыс/тн.

===

НИОБИЙ - металл серо-стального цвета, покрывается голубоватой оксидной пленкой. Чистый металл пластичен и может быть прокатан в тонкий лист (до толщины 0, 01 мм.) в холодном состоянии без промежуточного отжига. Ниобий устойчив против действия соляной, серной, азотной, фосфорной и органических кислот любой концентрации. Коррозионная стойкость ниобия в кислотах и других средах, в сочетании с высокой теплопроводностью и пластичностью делают его ценным конструкционным материалом для аппаратуры в химических и металлургических производствах.

Ниобий входит в состав различных жаропрочных сплавов для газовых турбин реактивных двигателей. Легирование ниобием молибдена, титана, циркония, алюминия и меди резко улучшает свойства этих металлов, а также их сплавов. Существуют жаропрочные сплавы на основе ниобия в качестве конструкционного материала для деталей реактивных двигателей и ракет (изготовление турбинных лопаток, передних кромок крыльев, носовых концов самолётов и ракет, обшивки ракет). Ниобий и сплавы на его основе можно использовать при рабочих температурах 1000 — 1200°С. Карбид ниобия входит в состав некоторых марок твёрдых сплавов на основе карбида вольфрама, используемых для резания сталей. Ниобий широко используется как легирующая добавка в сталях. Добавка ниобия в количестве, в 6-10 раз превышающем содержание углерода в стали, устраняет межкристаллитную коррозию нержавеющей стали и предохраняет сварные швы от разрушения. Ниобий также вводят в состав различных жаропрочных сталей (например, для газовых турбин), а также в состав инструментальных и магнитных сталей.

===

АЗОТ - используется вместо углерода для матрицы стали. Атом азота будет функционировать так же, как атом углерода, но предлагает необычные свойства в области устойчивости к коррозии.

===

===

Кристаллы хрома и куб размером 1 см.куб.

ХРОМ - твердый металл голубовато-белого цвета. Хром повышает твердость стали, прочность (в т.ч. и на разрыв). Обеспечивает устойчивость к износу и коррозии - содержание хрома выше 12% в составе дает то, что известно как нержавеющая сталь. Является основным легирующим элементом, который обеспечивает коррозийную стойкость стали. Коррозийная стойкость хромо- содержащей стали объясняется в основном тем, что на поверхности изделия из такой стали образуется тонкая пленка нерастворимых окислов. При этом, как утверждает Википедия, большое значение имеет состояние поверхности изделия, отсутствие внутренних напряжений и дефектов. Хром входит в состав антикоррозийных сталей, применяемых для изготовления режущих инструментов - в ст. 20Х13, 30Х13, 40Х13, 65Х13 и ст. группы 420 (12-14%), ст. 95Х18 и группы 440 (16-18%), ст. ATS-35, ATS-55 и VG-10 (14-15%), ст. группы AUS (13-14%) и т.д...

===

Слева - прозрачный кристаллический углерод (алмаз), справа - матово-черный углерод (графит).

УГЛЕРОД - в виде древесного угля применялся в древности для выплавки металлов. Он и сейчас является важнейшей примесью металла, играющей огромную положительную роль в процессах производства стали. Углерод присутствует в сталях большинства марок. Расширяя область температур устойчивого состояния и улучшая свойства железа, углерод позволяет получать сталь с широким диапазоном механических свойств. В сталях очень немногих марок специального назначения (электротехнической, нержавеющей, прочной и т.п.) углерод является нежелательной примесью. Углерод является главным потребителем кислорода, подводимого в ванну для окисления примесей, пример, в мартеновском скрап-рудном и конверторном процессе до 75—80% и более кислорода расходуется на окисление углерода. Поэтому управление процессом окислительного рафинирования во многих случаях производится главным образом к регулированию реакции окисления углерода. Пузыри СО, проходя через жидкий металл, также способствуют удалению из него газов и неметаллических включений в процессе плавки (особенно в подовых процессах) и во время вакуумирования.

Традиционно считается, что углерод увеличивает стойкость кромки и повышает предел прочности при растяжении, твердость стали и увеличивает устойчивость к износу и истиранию. Его высокие значения уменьшают коррозионную стойкость стали и изготовленных из нее инструментов.

===

Кристаллы меди.

МЕДЬ - пластичный металл красно-розового цвета. Как добавка к сталям увеличивает их стойкость к коррозии.

===

Кристаллы марганца и его куб размером 1 см.куб

МАРГАНЕЦ - в чистом виде это твердый и хрупкий металл серебристо-белого цвета. Относится к черным металлам. Марганец ввиду образования прочных карбидов несколько снижает пластичность стали, особенно при обычной температуре. Поэтому в малоуглеродистой стали, идущей на глубокое штампование без нагрева (автомобильные кузова и др.), желательно низкое содержание (0,2—0,3%) марганца. Примерно такими же пределами ограничивается его содержание в углеродистом инструментальной стали, так как при более высоком содержании ухудшаются режущие свойства стали. Но при легировании инструментальной стали марганцем ее качество повышается благодаря улучшению прокаливаемости. Следует подчеркнуть, что повышение качества стали в результате легирования ее марганцем, так же как и другими элементами, оказывается существенным обычно лишь тогда, когда сталь подвергается соответствующей термической обработке. Поэтому применение легированной стали без термической обработки наносит большой ущерб.

Впрочем, марганцем улучшают свойства не только железа. Так, с его помощью металл очищают от серы, считающейся вредной примесью, а сплавы марганца с медью обладают высокой прочностью и коррозионной стойкостью. Считается, что марганец увеличивает прокаливаемость, износостойкость и прочность на разрыв. Является деоксидом и дегазатором для удаления кислорода из расплавленного металла. В больших количествах повышает твердость и хрупкость.

===

Кристаллы никеля и его куб размером 1 см.куб.

НИКЕЛЬ - металл серебристо-белого цвета. Как добавка повышает прочность и ударную вязкость стали. Используется в качестве компонента ряда нержавеющих сталей. Является основой большинства суперсплавов - нихром, белое золото, пермаллой, инвар и т.д. Цены на никель часто колеблются в пределах $15-18 тыс/тн.

===

Кристаллы ниобия и его куб размером 1 см.куб.

НИОБИЙ - металл серо-стального цвета, покрывается голубоватой оксидной пленкой. Чистый металл пластичен и может быть прокатан в тонкий лист (до толщины 0, 01 мм.) в холодном состоянии без промежуточного отжига. Ниобий устойчив против действия соляной, серной, азотной, фосфорной и органических кислот любой концентрации. Коррозионная стойкость ниобия в кислотах и других средах, в сочетании с высокой теплопроводностью и пластичностью делают его ценным конструкционным материалом для аппаратуры в химических и металлургических производствах.

Ниобий входит в состав различных жаропрочных сплавов для газовых турбин реактивных двигателей. Легирование ниобием молибдена, титана, циркония, алюминия и меди резко улучшает свойства этих металлов, а также их сплавов. Существуют жаропрочные сплавы на основе ниобия в качестве конструкционного материала для деталей реактивных двигателей и ракет (изготовление турбинных лопаток, передних кромок крыльев, носовых концов самолётов и ракет, обшивки ракет). Ниобий и сплавы на его основе можно использовать при рабочих температурах 1000 — 1200°С. Карбид ниобия входит в состав некоторых марок твёрдых сплавов на основе карбида вольфрама, используемых для резания сталей. Ниобий широко используется как легирующая добавка в сталях. Добавка ниобия в количестве, в 6-10 раз превышающем содержание углерода в стали, устраняет межкристаллитную коррозию нержавеющей стали и предохраняет сварные швы от разрушения. Ниобий также вводят в состав различных жаропрочных сталей (например, для газовых турбин), а также в состав инструментальных и магнитных сталей.

===

АЗОТ - используется вместо углерода для матрицы стали. Атом азота будет функционировать так же, как атом углерода, но предлагает необычные свойства в области устойчивости к коррозии.

===

Белый, красный и фиолетовый фосфор.

ФОСФОР - в сталях большинства марок является вредной примесью. Содержание его в исходной шихте обычно бывает в несколько раз выше допустимого в готовой стали. Поэтому в процессах плавки стали, как правиле возникает необходимость обязательной дефосфорации металла. Вредное влияние фосфора на сталь связано в первую очередь с тем, что он имеет неограниченную растворимость в жидком железе, но плохо растворяется в твердом железе, особенно в аустените. Поэтому при кристаллизации и дальнейшем охлаждении стали фосфор выделяется в виде фосфидов железа, которые, имея температуру плавления ниже температуры кристаллизации стали и обладая свойством смачивать металл, располагаются преимущественно по границам зерен. Фосфиды, которые выделяются в межосных пространствах дендритов в твердом железе при температуpax 650—680°С и выше, обладают склонностью перо распределяться и также переходить к границам зерен. В результате снижается пластичность металла, особенно ударная вязкость при низких температурах, т. е. фосфор вызывает хладноломкость стали. В связи с этим устанавливают особо строгие пределы содержания фосфора в сталях, предназначенных для работы в низко температурных условиях.

Повышенное содержание фосфора также ухудшает кузнечную свариваемость стали. Это может привести например, к плохому завариванию пустот в слитках при обработке давлением, в связи с чем могут увеличиваться отходы (головная обрезь) от слитков. Сталь с высоким содержанием фосфора обладает и так называемой синеломкостью, т.е. хрупкостью при температурах 500—600° С.

Повышенное содержание фосфора также ухудшает кузнечную свариваемость стали. Это может привести например, к плохому завариванию пустот в слитках при обработке давлением, в связи с чем могут увеличиваться отходы (головная обрезь) от слитков. Сталь с высоким содержанием фосфора обладает и так называемой синеломкостью, т.е. хрупкостью при температурах 500—600° С.

===

КРЕМНИЙ - может быть в аморфной форме (порошок) или кристаллической; цвет темно-серый, слегка блестящий. В металлургическом производстве используется как компонент сплава (бронза, силумин), раскислитель и дегазатор для удаления кислорода из расплавленного металла (чугун и стали), как модификатор свойств стали или легирующий элемент и т.д. Традиционного увеличивает прочность стали.

==

СЕРА - светло-желтое порошкообразное вещество. Сера является вредной примесью, снижающей механическую прочность и свариваемость стали, а также ухудшающей ее электротехнические, антикоррозионные и другие свойства. Отрицательное влияние серы на свойства стали обычно сказывается уже при содержании 0,01—0,015% (в некоторых случаях и при более низком). Ухудшение механических и некоторых других свойств стали при повышенном содержании серы объясняется тем, что сера имеет практически неограниченную растворимость в жидком железе, а в твердом железе растворяется плохо. Низкое содержание серы является важнейшим показателем высокого качества спокойной и кипящей стали.

Однако сказанное относится в основном к тем сталям, которые не подвергаются обработке резанием. В сталях, обрабатываемых резанием, сера повышает обрабатываемость, поэтому, например, в отдельные марки сталей серу вводят специально (0,1-0,2%).

===

ВОЛЬФРАМ - блестящий светло-серый металл, являющимся самым тугоплавким из металлов. Пластичен. Сплавы вольфрама, ввиду его высокой температуры плавления, получают методом порошковой металлургии. Сплавы, содержащие вольфрам, отличаются жаропрочностью, кислотостойкостью, твердостью и устойчивостью к истиранию. Вольфрам - важный компонент лучших марок инструментальных сталей. Добавляет сплаву ударную вязкость и увеличивает прокаливаемость.

Для механической обработки металлов и неметаллических конструкционных материалов в машиностроении (точение, фрезерование, строгание, долбление), бурения скважин, в горнодобывающей промышленности широко используются твёрдые сплавы и композитные материалы на основе карбида вольфрама (например, победит, состоящий из кристаллов WC в кобальтовой матрице; широко применяемые в Украине марки — ВК2, ВК4, ВК6, ВК8, ВК15, ВК25, Т5К10, Т15К6, Т30К4), а также смесей карбида вольфрама, карбида титана, карбида тантала (марки ТТ для особо тяжёлых условий обработки, например, долбление и строгание поковок из жаропрочных сталей и перфораторное ударно-поворотное бурение крепкого материала). Широко используется в качестве легирующего элемента (часто совместно с молибденом) в сталях и сплавах на основе железа. Высоколегированная сталь, относящаяся к классу "быстрорежущая", с маркировкой, начинающейся на букву Р, практически всегда содержит вольфрам...

==

Кристалл кремния.

КРЕМНИЙ - может быть в аморфной форме (порошок) или кристаллической; цвет темно-серый, слегка блестящий. В металлургическом производстве используется как компонент сплава (бронза, силумин), раскислитель и дегазатор для удаления кислорода из расплавленного металла (чугун и стали), как модификатор свойств стали или легирующий элемент и т.д. Традиционного увеличивает прочность стали.

==

Кристаллы серы.

СЕРА - светло-желтое порошкообразное вещество. Сера является вредной примесью, снижающей механическую прочность и свариваемость стали, а также ухудшающей ее электротехнические, антикоррозионные и другие свойства. Отрицательное влияние серы на свойства стали обычно сказывается уже при содержании 0,01—0,015% (в некоторых случаях и при более низком). Ухудшение механических и некоторых других свойств стали при повышенном содержании серы объясняется тем, что сера имеет практически неограниченную растворимость в жидком железе, а в твердом железе растворяется плохо. Низкое содержание серы является важнейшим показателем высокого качества спокойной и кипящей стали.

Однако сказанное относится в основном к тем сталям, которые не подвергаются обработке резанием. В сталях, обрабатываемых резанием, сера повышает обрабатываемость, поэтому, например, в отдельные марки сталей серу вводят специально (0,1-0,2%).

===

Кристаллы вольфрама и его куб размером 1 см.куб.

ВОЛЬФРАМ - блестящий светло-серый металл, являющимся самым тугоплавким из металлов. Пластичен. Сплавы вольфрама, ввиду его высокой температуры плавления, получают методом порошковой металлургии. Сплавы, содержащие вольфрам, отличаются жаропрочностью, кислотостойкостью, твердостью и устойчивостью к истиранию. Вольфрам - важный компонент лучших марок инструментальных сталей. Добавляет сплаву ударную вязкость и увеличивает прокаливаемость.

Для механической обработки металлов и неметаллических конструкционных материалов в машиностроении (точение, фрезерование, строгание, долбление), бурения скважин, в горнодобывающей промышленности широко используются твёрдые сплавы и композитные материалы на основе карбида вольфрама (например, победит, состоящий из кристаллов WC в кобальтовой матрице; широко применяемые в Украине марки — ВК2, ВК4, ВК6, ВК8, ВК15, ВК25, Т5К10, Т15К6, Т30К4), а также смесей карбида вольфрама, карбида титана, карбида тантала (марки ТТ для особо тяжёлых условий обработки, например, долбление и строгание поковок из жаропрочных сталей и перфораторное ударно-поворотное бурение крепкого материала). Широко используется в качестве легирующего элемента (часто совместно с молибденом) в сталях и сплавах на основе железа. Высоколегированная сталь, относящаяся к классу "быстрорежущая", с маркировкой, начинающейся на букву Р, практически всегда содержит вольфрам...

==

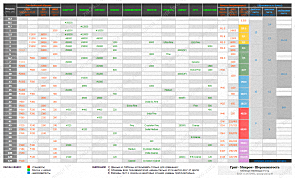

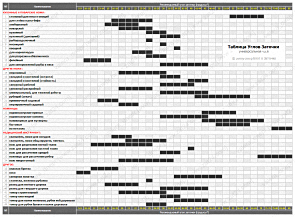

P.S. Более подробно о сталях, упомянутых выше и о других, используемых для изготовления клинков, парикмахерского или маникюрного инструмента можно прочесть в ЭТОЙ статье...

Источник: spyderco.com, cniga.com.ua, metall-splav.ru, википедия, фото: wikipedia.org

ZAT (Днепр, Украина)http://www.zat24.com/

Создана 11.07.15, посл.обновление -

0 коммент.:

Отправить комментарий

Не подписанные и анонимные комментарии не принимаются. Блог работает на платформе Blogger. Нажмите ВХОД для авторизации или выберите ИМЯ/URL в подписи комментария. Ваше сообщение будет опубликовано после проверки. Ссылки и контакты запрещены.